在蔚蓝的天空中,一架国产高端机型以其卓越的飞行性能,圆满完成了复杂而艰巨的飞行任务。这背后,离不开成千上万精密仪表在毫秒之间的精准协同。某企业,作为业界的技术领航者,多年前便携手合作伙伴,通过引入CAPP系统,革新了工艺编制流程,解决了工艺标准化难题,为长期服务于国产高端机型奠定了坚实的技术基石。

随着企业的迅猛发展,多事业部并行、多型号项目同步推进已成为常态。与此同时,产业管理标准与体系的不断升级,以及集团层面整体数字化战略的推进,对设计、工艺、制造之间的协同提出了更为严苛的要求。在此背景下,该企业携手合作伙伴,基于KMPLM CLOUD构建了设计工艺一体化平台,旨在全面提升企业的研发效率、产品质量与协同作战能力。

该企业所研发的型号产品,因其特殊性,研发过程面临着比普通制造业更为严峻的挑战。此前,该企业深陷多重困境:在协同效率上,研发、工艺、生产等环节的数据各自为政,缺乏统一管理,导致设计与工艺数据脱节、系统数据与实际生产不符等问题频发;在工艺管理上,PBOM与EBOM未能有效联动,工艺路线、工时定额等过度依赖个人经验,缺乏结构化、标准化的管理,致使生产效率低下、成本控制困难;在技术状态管理上,未能完全符合GJB3206B-2022标准,设计版本、工艺变更记录混乱,严重影响了产品的合规性与可追溯性;在系统集成上,CAD、CAE、CAPP、ERP、MES等多源异构系统形成了数据孤岛,模型无法实现一次创建、全程复用。

“我们迫切需要一套能够打通全流程数据链路的解决方案,真正实现研发、工艺、生产的无缝协同。”企业技术负责人的话语,道出了装备制造企业对于数字化转型的迫切渴求。

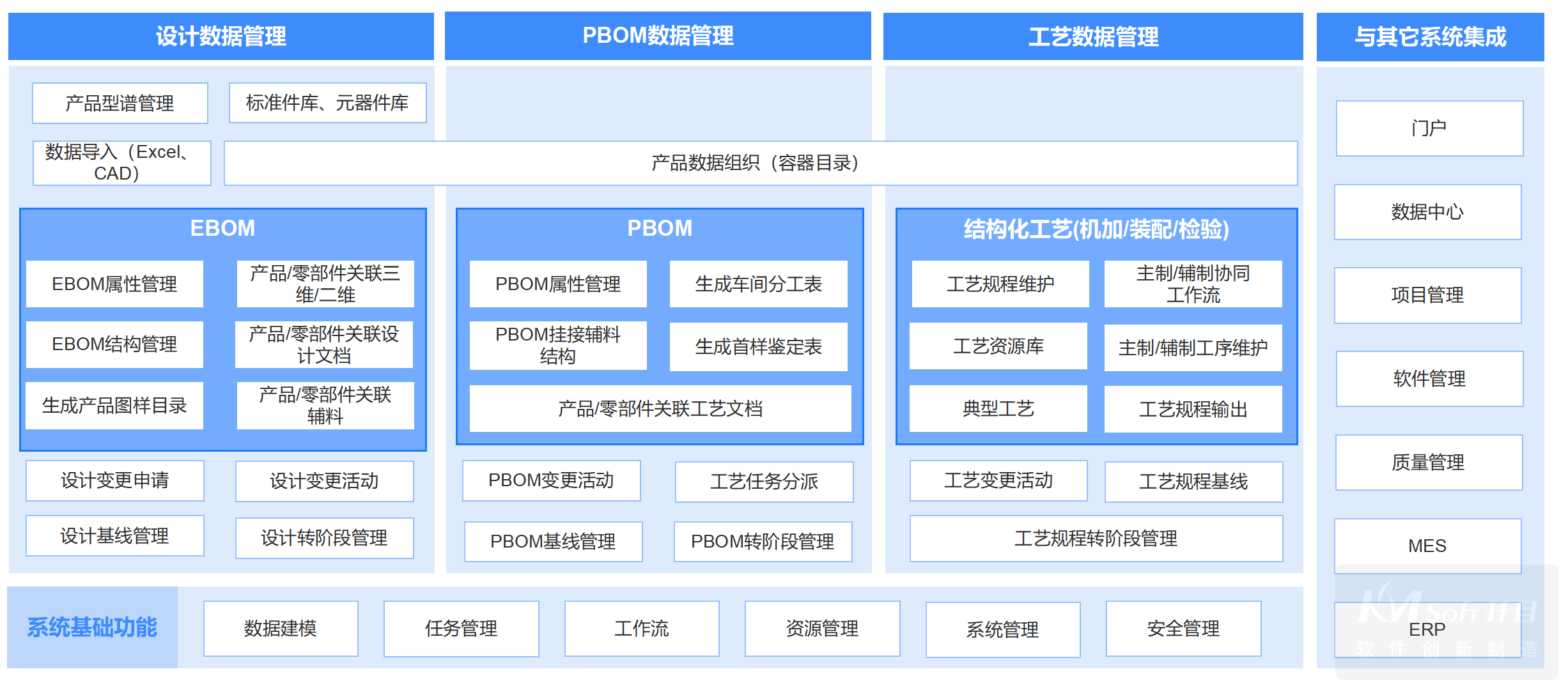

面对企业产品研发的复杂场景,开目PLM设计工艺一体化平台,从六大维度入手,逐一破解业务痛点。首先,该平台构建了以BOM为主线的设计工艺一体化数据底座,通过单一数据源驱动产品从设计、工艺到生产的精准协同与高效决策,实现了EBOM与PBOM数据流的打通,大幅缩短了转换时间,提升了数据准确率。其次,打造了机电软一体化设计协同体系,覆盖了设计、工艺、生产、检验的全流程,有效提高了订单响应效率。再者,构建了结构化工艺设计与管理体系,支持工艺人员快速搭建结构化工艺树,实现了工艺数据的结构化录入与实时联动,缩短了工艺规程编制时间。建立了全流程变更管理与追溯机制,构建了闭环流程,解决了变更响应慢、影响评估不足的问题。同时,落地了符合行业标准的技术状态管理,按照GJB3206B-2022标准,固化了全阶段管理流程,实现了从基线建立、变更到追溯的全链路管控。最后,实现了跨系统全价值链数据贯通,推动了“文实一致”,消除了跨系统重复录入,缩短了协作周期。

经过数月的试运行与优化,开目PLM设计工艺一体化平台已在该企业的研发、工艺、生产、质量等多个部门全面铺开,不仅支撑了多产品、多系列的并行研发,还实现了多事业部的跨域协同。目前,系统已有300余名用户常态化使用,日均在线用户超百人,为企业带来了显著的业务价值变革:返工成本降低了30%,变更响应提速了50%,生产效率提升了25%,质量风险降低了60%,人工录入数据减少了70%,标准化体系得以落地。企业关键负责人感慨道:“过去我们各自为政,现在通过开目PLM,真正实现了协同作战。”

此次PLM项目的成功实施,凭借开目在工业软件领域30余年的深厚积累,为装备制造企业量身打造了符合行业需求的数字化解决方案,为行业设计工艺一体化提供了宝贵的实践经验。在中国制造向“中国智造”转型升级的征程中,开目将持续以技术创新为高端装备制造业赋能,助力更多企业实现研发效能的质变升级,为国家的工业数字化转型贡献力量。