在全球汽车产业向电动化、智能化加速转型的背景下,新能源汽车市场正以年均超30%的增速扩张。2023年全球销量突破1400万辆的同时,汽车电子成本占比从传统燃油车的20%跃升至60%以上。作为车载照明与显示系统的核心组件,LED器件迎来爆发式需求,预计2025年全球市场规模将突破800亿元。这一变革不仅推动LED单车用量激增,更对器件性能提出前所未有的严苛要求,AEC-Q102国际认证由此成为厂商进入主流供应链的"入场券"。

新能源汽车的智能化特性正在重塑LED应用格局。传统燃油车仅在车外大灯、尾灯等场景使用30-50颗LED,而新能源汽车通过动态交互灯、多区氛围灯、HUD背光等创新应用,将单车用量推升至80-150颗,豪华车型甚至超过200颗。以比亚迪海豹车型为例,其贯穿式日行灯支持动态迎宾效果,车内256色氛围灯可随音乐律动变化,仅氛围灯系统就采用超过120颗LED。这种应用场景的扩展,直接带动车载LED市场规模以年均45%的速度增长。

极端工作环境对LED可靠性提出全新挑战。动力电池工作产生的热量使车舱内温度较传统燃油车升高10-15℃,LED需在-40℃至125℃的宽温域内保持稳定性能。某头部厂商测试数据显示,其产品需在125℃高温下连续工作1000小时,光通量衰减率控制在20%以内,较传统标准提升33%。同时,85℃/85%RH的高温高湿测试成为标配,以防止引脚腐蚀导致的接触不良问题。这些技术门槛,使得未通过AEC-Q102认证的产品难以进入主机厂采购清单。

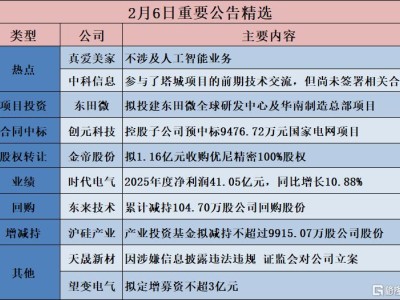

认证壁垒正重塑产业竞争格局。特斯拉、比亚迪等主机厂明确要求供应商必须通过AEC-Q102认证,该标准涵盖高温工作寿命、温度循环、振动等14项测试。某国产LED厂商通过优化封装材料与键合工艺,将焊点合格率从82%提升至99%,最终成功进入蔚来ES6供应链,年供货量超500万颗。这种案例印证了认证对市场准入的关键作用——未通过认证的产品即使价格低30%,也只能局限于售后维修市场。

技术突破成为厂商抢占先机的核心路径。在材料端,采用耐温≥150℃的硅胶封装替代传统环氧树脂,可使125℃下光衰降低15%;工艺端引入自动化分光分色设备,将同批次LED色坐标偏差控制在±0.003以内。针对电磁干扰问题,某厂商在驱动电路中增加滤波电容,使产品顺利通过AEC-Q102的EMC测试。这些优化措施,帮助厂商将认证周期从传统的6个月缩短至4个月。

专业检测机构在产业升级中扮演重要角色。具备CNAS/CMA资质的金鉴实验室,通过"分级测试+失效分析"模式,帮助厂商降低30%的测试成本。其配备的-70℃至180℃温度循环箱,可精准模拟新能源汽车的极端工作环境。在为某车载显示屏LED厂商服务时,实验室通过调整温度循环参数,使其产品一次性通过认证,较传统方案节省2个月时间。这种技术支撑能力,成为厂商快速响应市场需求的关键保障。

产业链协同创新正在加速技术落地。LED厂商通过与法雷奥、马瑞利等一级供应商合作,将认证产品集成到照明模组方案中,提升主机厂采纳率。某企业聚焦自适应远光系统开发,其支持每秒100次光型调整的LED产品,通过与博世联合验证,成功配套理想L系列车型。这种"认证+方案"的组合策略,使厂商在细分市场形成差异化优势,部分企业在新势力车型中的份额已突破25%。