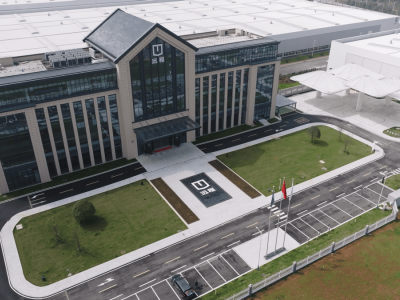

在中国轴承工业的发展版图中,建龙哈尔滨轴承集团有限公司(简称“哈轴”)始终占据着举足轻重的地位。作为“一五”期间156项重点工程之一,这家承载着工业基因的企业自诞生之日起便肩负着突破精密轴承技术壁垒的使命,如今已成长为覆盖航空航天、轨道交通、汽车制造等九大领域、八千余种规格产品的行业标杆。

面对精密制造领域对柔性生产与毫米级精度的严苛要求,哈轴的仓储物流体系迎来重大变革。当传统搬运模式难以匹配多规格轴承的智能化调度需求时,企业选择与海康机器人展开深度合作,在3000平方米的电机车间内开启了一场物流革命。这场改造不仅涉及空间布局的重构,更催生出行业首个全流程智慧物流解决方案。

技术团队通过部署多型号料箱机器人与关节机器人,构建起贯通天轨上料、立体仓储等核心环节的自动化网络。创新设计的“四维一体”控制架构,将MES系统、PLC工控单元与移动机器人深度融合,配合自主研发的RCS智能中枢,实现了从货物定位到仓储可视化的全链条数字化。这种架构使不同尺寸轴承的搬运效率提升40%,仓储空间利用率提高25%。

在生产现场,CTU移动机器人展现出惊人的环境适应性。即便在油污覆盖的地面,这些高负载设备仍能保持零打滑、零误判的精准作业,将毫米级精密轴承与数米直径的重型料架同步纳入智能调度体系。某次突发故障中,系统在3分钟内完成路线重规划,确保产线未因物流中断产生任何损失。

改造带来的效益远超预期。RCS系统使库存周转率提升35%,管理决策响应时间缩短至分钟级。更值得关注的是,高密度自动化作业释放了人力资源,工人得以专注于工艺优化与经验传承,产线综合效能实现指数级增长。某关键工序的良品率因此提升2.3个百分点,年节约质量成本超百万元。

这个承载着东北老工业基地振兴期望的项目,正在重新定义轴承制造的边界。当传统搬运工转型为技术工程师,当机械重复被智能决策取代,哈轴的蜕变印证着中国制造从规模扩张向质量跃升的深刻转变。其输出的自动化样板,已为行业开辟出可快速复制的智慧升级路径。