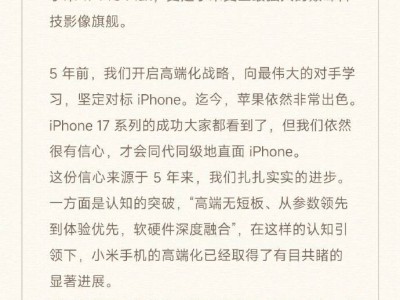

在电动汽车产业蓬勃发展的当下,驱动技术的革新始终是行业关注的焦点。其中,轮毂电机技术因其独特的结构设计和性能优势,成为未来出行领域最具潜力的技术路径之一。这种将驱动电机直接嵌入车轮内部的设计,彻底摒弃了传统变速箱、传动轴和差速器等复杂机械部件,实现了“动力源于车轮”的革命性布局。

轮毂电机的技术优势显著。通过独立控制四个车轮的扭矩输出,系统能够实现精准的扭矩矢量分配,大幅提升车辆的操控稳定性和行驶安全性。同时,这种高度集成的结构设计大幅简化了整车架构,为车内空间布局提供了更多可能性。然而,这项技术从实验室走向量产仍面临多重挑战。

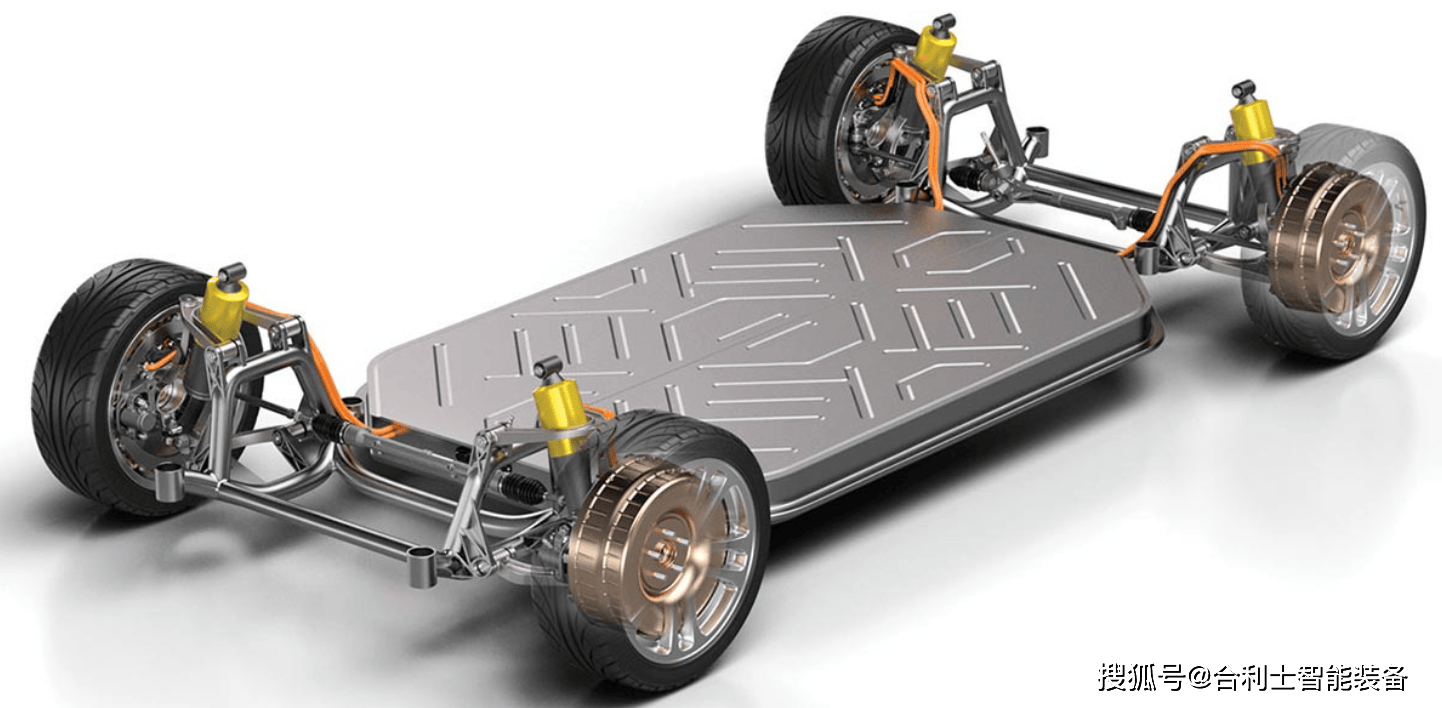

成本问题是首要障碍。轮毂电机通常采用四电机独立驱动方案,需要配套四套逆变器、传感器和复杂的协同控制算法,导致物料清单(BOM)成本显著增加。制造工艺的复杂性同样不容忽视,定子、转子、轴承等精密部件需要在狭小空间内完成高精度装配,对公差控制和装配工艺提出了严苛要求。

售后服务体系的缺失也制约着技术普及。当电机发生故障时,维修需要拆卸整个车轮甚至悬挂系统,不仅操作复杂且成本高昂。缺乏标准化设计更导致售后网络难以建立,增加了车企对长期使用成本的担忧。这些挑战使得轮毂电机技术至今仍主要应用于概念车和特种车辆领域。

尽管如此,技术进步正在逐步突破这些瓶颈。材料科学的突破推动了电机轻量化设计,分体式结构降低了装配难度,集成化电控系统提升了控制效率,智能诊断技术则简化了故障排查。这些创新使得轮毂电机在高自由度运动控制方面的优势更加突出,为技术落地带来了新的可能。

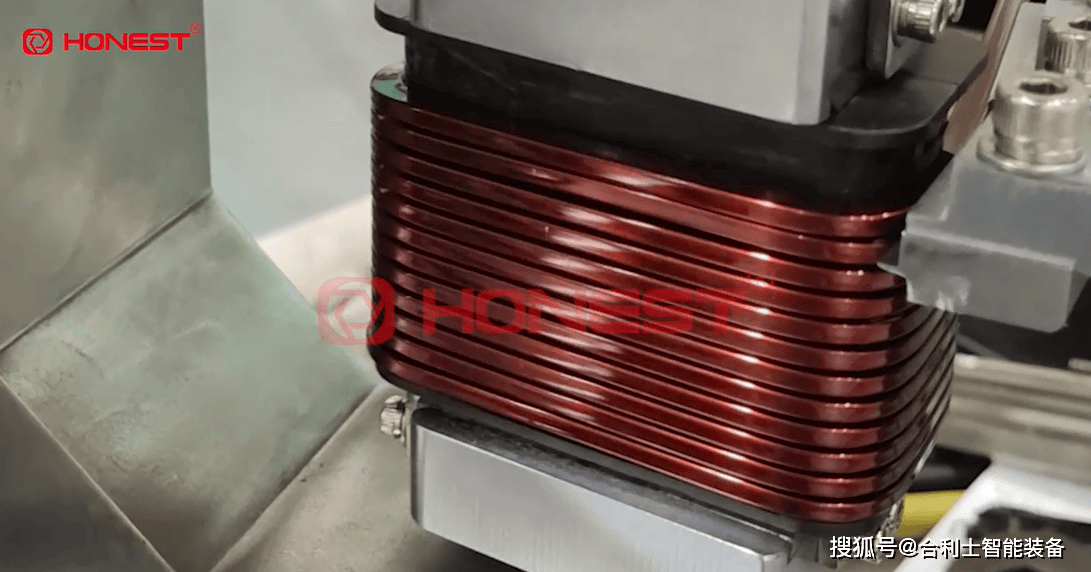

从实验室到量产的关键转折点在于智能制造能力的提升。轮毂电机的复杂结构决定了其生产过程对高精度、高柔性装配线的依赖。传统制造方式已无法满足精度控制和可追溯性要求,唯有通过智能化产线才能实现稳定、高效的大规模生产。这揭示了新能源汽车产业链中一个常被忽视的环节——装备制造能力的重要性。

作为电机智能装备领域的专业企业,合利士深耕新能源汽车电机产业链多年,在各类驱动电机的自动化装配方面积累了丰富经验。公司技术团队深刻认识到,每次电机技术的革新都伴随着制造工艺的突破。从扁线电机到油冷电机,再到结构更为复杂的轮毂电机,稳定可靠的智能产线始终是技术创新从图纸走向现实的关键支撑。

面对轮毂电机量产难题,合利士开发了柔性化、智能化的装配解决方案,覆盖从研发验证到批量生产的全流程需求。这些方案通过模块化设计和智能控制系统,能够有效应对不同类型电机的装配需求,提升生产效率的同时确保产品质量一致性。公司负责人表示:“真正的创新不仅在于设计出更先进的电机,更在于让这些设计能够以高效、稳定的方式实现大规模制造。”

对于正在探索新型电机量产路径的企业,或面临电机装配效率、一致性提升需求的车企,合利士提供的智能装备解决方案提供了新的选择。通过将先进的装配技术与行业实践经验相结合,公司致力于帮助客户突破生产瓶颈,推动电动汽车驱动技术的持续创新。